。

一、國內(nèi)預(yù)制管樁生產(chǎn)工藝流程現(xiàn)狀分析

國內(nèi)預(yù)應(yīng)力混凝土管樁的生產(chǎn)工藝從引進到現(xiàn)在雖已有近二十年的歷史

,但生產(chǎn)工藝及裝備沒有發(fā)生根本性的改變。這可能是由于:?國內(nèi)經(jīng)濟建設(shè)的飛速發(fā)展

,帶動了管樁行業(yè)的高速發(fā)展

,管樁用量每年都以二十幾個百分點以上的速度增長;?國內(nèi)勞動力資源豐富

,勞動力價格較低

,導(dǎo)致大部分企業(yè)不愿投入大量資金去做技術(shù)創(chuàng)新。

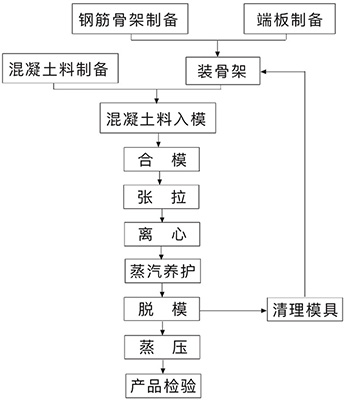

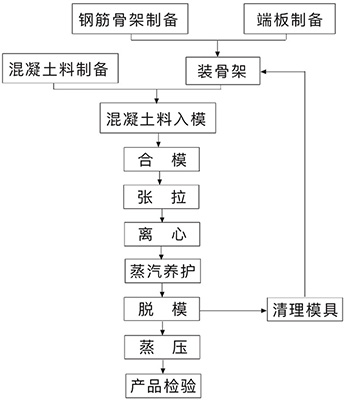

1. 傳統(tǒng)預(yù)應(yīng)力混凝土管樁生產(chǎn)工藝

傳統(tǒng)預(yù)應(yīng)力混凝土管樁生產(chǎn)工藝流程如圖1所示

。

圖1 預(yù)應(yīng)力混凝土管樁生產(chǎn)傳統(tǒng)流程

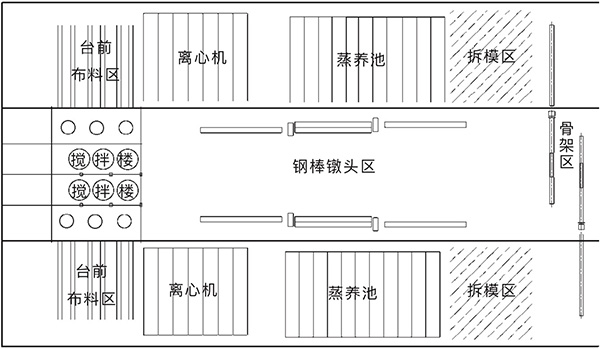

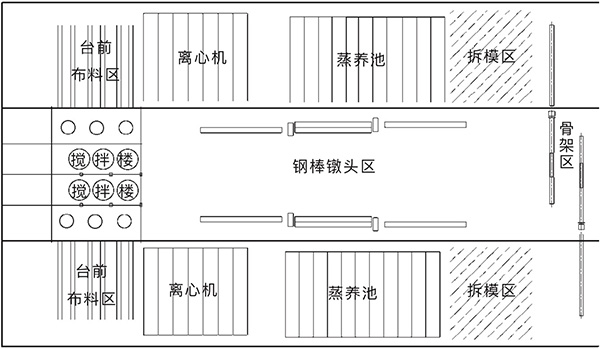

2. 傳統(tǒng)預(yù)應(yīng)力混凝土管樁生產(chǎn)工藝布局圖

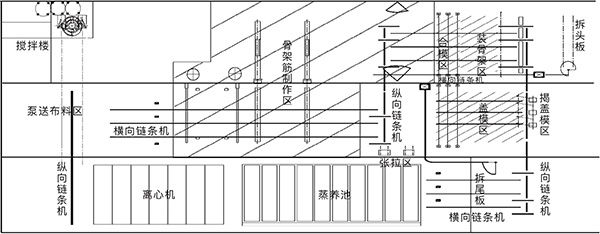

圖2 為預(yù)應(yīng)力混凝土管樁直形線生產(chǎn)工藝布局圖

。

圖3 為預(yù)應(yīng)力混凝土管樁回形線生產(chǎn)工藝布局圖。

按照管樁生產(chǎn)工藝流程(圖2及圖3)

,國內(nèi)管樁企業(yè)設(shè)計的生產(chǎn)線布局模式是將生產(chǎn)車間分成六個區(qū)

,即:混凝土料制作區(qū)、布料張拉區(qū)

、離心成型區(qū)

、蒸汽養(yǎng)護區(qū)、裝拆模區(qū)

、鋼筋骨架制作區(qū)

。模具在各工作區(qū)間的流轉(zhuǎn)是通過起重機來完成的。六個工作區(qū)各自的功能特點具體如下

。

圖2預(yù)應(yīng)力混凝土管樁直形線生產(chǎn)工藝布局圖

圖3預(yù)應(yīng)力混凝土管樁回形線生產(chǎn)工藝布局圖

(1)混凝土料制作區(qū)的主要功能是制備混凝土料

。該區(qū)的主要缺點是粉塵大、噪音大

。

(2)布料張拉區(qū)的主要功能是:?將制作好的混凝土料均勻布入到裝好鋼筋骨架的底模上

;?將上下模進行合模,并把合模螺栓鎖緊

;?張拉

,即給管樁主筋施加預(yù)應(yīng)力。該區(qū)的主要缺點是:人員多

、員工勞動強度大

、安全隱患多、粉塵多

、噪音大

。

(3)離心區(qū)的主要功能是使混凝土離心成型為管樁。該區(qū)的主要缺點是噪音大

、環(huán)境衛(wèi)生差

、高速旋轉(zhuǎn)安全隱患多。

(4)蒸汽養(yǎng)護區(qū)的主要功能是將制作好的預(yù)應(yīng)力混凝土管樁進行蒸汽養(yǎng)護

,使管樁的樁身強度達到規(guī)定要求

。 該區(qū)的主要缺點是環(huán)境溫度高

、安全隱患多。

(5)裝拆模區(qū)的主要功能是:?將管樁從模具里取出

;?將模具清理干凈

;?將端頭板、頭尾板

、編制好的鋼筋骨架及張拉擋板等全部裝入底模

;?對預(yù)制樁逐條進行外觀品質(zhì)檢驗。該區(qū)的主要缺點是:人員多

、員工勞動強度大

、安全隱患多、溫度高

、噪音大

、工作環(huán)境差。

(6)鋼筋骨架制作區(qū)的主要功能是進行鋼筋骨架的編制成型和端板制作

。該區(qū)的主要缺點是:員工勞動強度大

、溫度高。

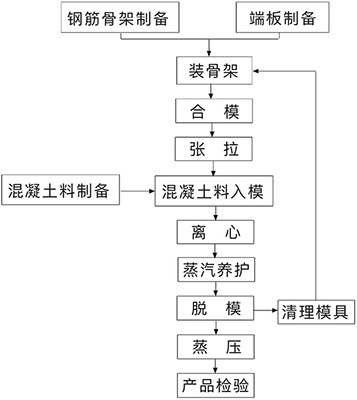

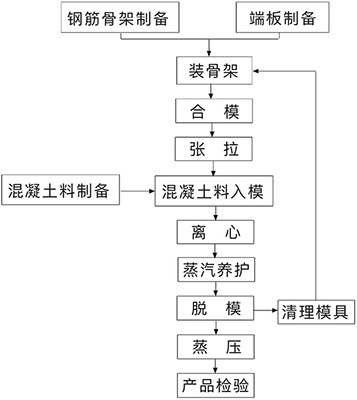

二 、預(yù)應(yīng)力混凝土管樁新生產(chǎn)工藝

要解決傳統(tǒng)生產(chǎn)工藝流程中存在的員工勞動強度大

、用工人數(shù)多、工作環(huán)境差

、安全隱患多

、勞動效率低、產(chǎn)品外觀質(zhì)量差等一系列問題

,就必須對傳統(tǒng)生產(chǎn)工藝流程及生產(chǎn)裝備進行改進

。改進后新的管樁生產(chǎn)工藝流程圖如圖4所示。

圖4 預(yù)應(yīng)力混凝土管樁新的生產(chǎn)工藝流程圖

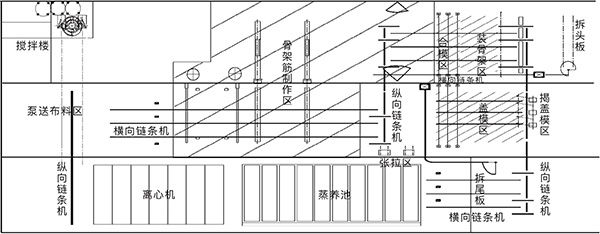

按新的生產(chǎn)工藝流程圖設(shè)計的管樁生產(chǎn)線布局見圖5

。

新的自動化程度較高的管樁生產(chǎn)線與傳統(tǒng)的管樁生產(chǎn)線相比

,主要有以下幾方面改進。

(1)生產(chǎn)線將混凝土入模工序(布料工序)調(diào)整到合模

、張拉工序以后

。

(2)新生產(chǎn)線將混凝土的入模方式做了改變,由原來的利用喂料機將混凝土澆入到底模

,再合上模的方式改為用泵送設(shè)備將混凝土泵入到模具內(nèi)且是在裝鋼筋骨架、合模工序完成之后進行

。

(3)混凝土注入管模內(nèi)的重量計量系統(tǒng)

,由特制的計量平車及混凝土泵送設(shè)備構(gòu)成,通過控制程序來進行控制

,改變了傳統(tǒng)的進入攪拌機中原材料量的控制方式

。

(4)模具從出蒸汽養(yǎng)護池開始到達布料區(qū)

,轉(zhuǎn)運過程中全部采用鏈條機輸送,模具在每個工位的傳遞是通過光電開關(guān)

、控制程序來實現(xiàn)的

,改變了傳統(tǒng)的起重機吊運方式。

(5)對傳遞預(yù)應(yīng)力的張拉頭板進行革新設(shè)計

,將傳統(tǒng)的“內(nèi)”張拉方式改為“外”張拉方式

,頭板重量比過去有所降低,徹底解決了樁身端面傾斜的問題

。

圖5 預(yù)應(yīng)力混凝土管樁自動化生產(chǎn)線工藝布局圖

(6)起重設(shè)備全部配置了機械抓手或真空吸盤

,改變了傳統(tǒng)的人工掛鉤方式。

(7)將人工給模具噴涂脫模劑的方式改為利用機械設(shè)備自動向模具噴涂脫模劑

。

(8)新生產(chǎn)線還有一個重要的改變就是把傳統(tǒng)生產(chǎn)線上集中在布料

、張拉裝模、拆模兩個工作區(qū)的所有工序全部分散到整個鏈條輸送線上

,將生產(chǎn)員工分散開

,有效避免了起重機在作業(yè)人員的工作區(qū)域內(nèi)運行,消除了安全隱患

。

(9)由于采用了自動抓鉤

、鏈條輸送工藝,新工藝將離心

、蒸汽養(yǎng)護兩個工作區(qū)用防護墻與其他區(qū)域完全隔開

,減少了噪音、高溫的影響

。

(10)新生產(chǎn)線是把鋼筋骨架與端板

、張拉頭板及尾板全部裝配好后再放入到模具中,改變了將鋼筋骨架放入管模后再裝端板和張拉頭

、尾板的方式

。解決了往日多道工序堆積在一起,相互影響

、工作效率低的問題

。

(11)新生產(chǎn)線各工序間還設(shè)置了通信裝置,采用上位機編程

、配合LED燈顯示器

、機房設(shè)置監(jiān)控系統(tǒng),將上下道工序構(gòu)成信息化連接

,確保作業(yè)信息準確高效傳遞

,減少了生產(chǎn)現(xiàn)場的信息錯誤。

(12)新生產(chǎn)線對蒸養(yǎng)工序也采取了自動化控制,通過電器將閥等機械元件進行聯(lián)動控制

,實現(xiàn)了無人操作

。

由于上述多方面的改變,按新工藝流程設(shè)計的新生產(chǎn)線采用了較多的技術(shù)控制系統(tǒng)

。這些技術(shù)控制系統(tǒng)包括:混凝土泵送控制系統(tǒng)

、混凝土計量控制系統(tǒng)、新型張拉組件及張拉控制系統(tǒng)

、模具及張拉頭尾板的輸送控制系統(tǒng)

、自動噴涂脫模劑控制系統(tǒng)、自動抓鉤裝置及真空吸盤的使用

、自動化控制系統(tǒng)

、自動揭蓋模系統(tǒng)、蓋模輸送系統(tǒng)

、液壓系統(tǒng)

、養(yǎng)護池溫度自動控制系統(tǒng)、管樁模具的改進等

。由于該生產(chǎn)線是一個開放的系統(tǒng)

,以后還可根據(jù)技術(shù)發(fā)展情況增加管樁模自動清理系統(tǒng)、自動拆裝合模螺栓系統(tǒng)

、自動拆裝張拉頭尾板系統(tǒng)等

。

三、新生產(chǎn)線采用的專用技術(shù)控制系統(tǒng)介紹

1. 混凝土泵送控制系統(tǒng)

混凝土泵送技術(shù)是新生產(chǎn)線核心技術(shù)

,它包含泵送設(shè)備及可泵送的混凝土技術(shù)

,這是新生產(chǎn)線是否能運行的關(guān)鍵。

對于泵送設(shè)備結(jié)構(gòu)的選型主要有兩種:?采用 “S”閥技術(shù)

;?采用閘板閥技術(shù)

。兩種技術(shù)國內(nèi)企業(yè)都能生產(chǎn)制造。

采用混凝土泵送技術(shù)制作預(yù)制樁時

,混凝土是通過泵送設(shè)備被注入到模具內(nèi)

,并可以達到以下效果。

(1)車間布料工作區(qū)只需三人

,大大減少了員工數(shù)量

。

(2)采用泵送布料,混凝土不會落到車間地面

,車間干凈衛(wèi)生

,不易產(chǎn)生粉塵。

(3)預(yù)制樁不再出現(xiàn)合縫漏漿的質(zhì)量問題

。

(4)預(yù)制樁樁頭裙板幾乎不出現(xiàn)裙板凹陷的質(zhì)量問題

,裙邊干凈

。

(5)空模合模時

,合模螺栓所需的力矩最小

,因此,合模栓的使用壽命得到提高

;同時上

、下模的跑輪貼合緊密,離心時模具產(chǎn)生跳動小

。因此

,不但噪音得到一定程度的控制,而且也延長了模具的跑輪

、離心機托輪的使用壽命

。

采用泵送設(shè)備泵送混凝土到模具內(nèi)需要解決兩個問題,一是混凝土在模具內(nèi)的堆積必須是均勻的

;二是注入模具內(nèi)混凝土的重量必須準確

。為達到此目的,還需混凝土料計量控制系統(tǒng)

。

混凝土料計量控制系統(tǒng)是由操作臺

、可編程控制器、觸摸屏

、稱重系統(tǒng)

、編碼器、計量平車

、計量平車驅(qū)動機構(gòu)等組成

。該系統(tǒng)可根據(jù)模具內(nèi)混凝土的泵送量、泵送位置及泵送設(shè)備泵送能力的大小

,通過程序控制計量平車的運行速度

,保證模具內(nèi)的混凝土是均勻分布的,總重量是準確的

。這個系統(tǒng)是否精確

,完全決定預(yù)制樁的混凝土壁厚是否能控制在國標規(guī)定的范圍內(nèi)。

2. 新型張拉組件及張拉控制系統(tǒng)

傳統(tǒng)生產(chǎn)線的張拉組件是由五件套組成

,即:張拉尾板

、張拉頭板、張拉絲桿

、張拉檔板及鎖緊螺母

。其中尾板、頭板及絲桿組合件總重量大

,在將這些工件裝入模具時

,操作人員的勞動強度非常大

。另外,采用這種方式進行張拉

,容易出現(xiàn)預(yù)制樁端板傾斜的質(zhì)量問題

。

新型張拉組件是由尾板、張拉頭板及鎖緊螺母三件套組成

,重量比傳統(tǒng)的張拉組件減少很多

,降低了操作人員的勞動強度。

新生產(chǎn)線由于張拉頭板型式的改變

,張拉機設(shè)備的結(jié)構(gòu)型式也做了相應(yīng)的調(diào)整:?張拉機的張拉頭結(jié)構(gòu)型式進行了改變

;?張拉機設(shè)備上增加了鎖緊裝置;?液壓控制程序進行了調(diào)整

。張拉行程變短

,張拉機的千斤頂長度變短。

由于采取了新型張拉組件及張拉控制系統(tǒng)的方式進行張拉

,杜絕了預(yù)制樁端板傾斜的質(zhì)量問題

,也減輕了操作人員的勞動強度。

3. 模具及頭尾板的輸送控制系統(tǒng)

模具輸送控制系統(tǒng)主要是由縱向鏈條輸送機

、橫向鏈條輸送機

、頂升平移機、頂升機

、蓋模輸送小車

、自動揭蓋模機等設(shè)備組成。

頭尾板輸送控制系統(tǒng)主要是由動力輸送滾筒線

、提升機

、機械吊具等組成。

上述兩個系統(tǒng)取代了傳統(tǒng)的起重機吊運方式

,大大減輕了員工的勞動強度

,減少了安全隱患。

4. 自動噴涂脫模劑控制系統(tǒng)

在模具輸送線上設(shè)置了兩處自動噴涂脫模劑裝置

,分別對輸送通過的上

、下模自動噴涂脫模劑。

該系統(tǒng)的投入使用

,不再需要人工噴涂脫模劑

。

5. 自動抓鉤裝置及真空吸盤的使用

起重機分別配備了不同種類的自動抓鉤裝置或者真空吸盤。這樣配備具有以下優(yōu)勢:?取消掛鉤手崗位

,減少用工人數(shù)

;?由于人員不用進入離心機及蒸汽養(yǎng)護池工作區(qū)域,消除了這兩個工作區(qū)域的安全隱患

;?鋼筋骨架不再需要人工搬運

,員工的勞動強度得到降低

;?預(yù)制樁脫模采用真空吸盤,杜絕了由于起吊原因造成的預(yù)制樁環(huán)裂的問題

。

6. 自動揭蓋模系統(tǒng)

自動揭蓋模系統(tǒng)由自動識別系統(tǒng)

、定位系統(tǒng);液壓

、氣動系統(tǒng)

;機械抓手系統(tǒng)組成

。

自動揭蓋模系統(tǒng)的主要作用:當管模的合模螺栓被全部拆除后

,通過鏈條輸送機輸送到自動揭蓋模工位時,電子儀器將檢測到的信號發(fā)送到控制程序

,控制程序發(fā)出指令

,使得機械抓手將蓋模提起,并橫向移送到鏈條機上

,控制程序繼續(xù)發(fā)出指令讓鏈條機將管模往下一道工序輸送

。

7. 蓋模輸送系統(tǒng)

蓋模輸送系統(tǒng)的主要作用是:輸送小車將清干凈的蓋模自動抓起,并輸送到相對應(yīng)的底模合模工位(輸送過程中

,自動噴脫模劑設(shè)備自動完成對蓋模噴涂脫模劑)

,并將蓋模準確與底模完成合模。

四、自動化新生產(chǎn)線存在的不足

自動化新生產(chǎn)線已經(jīng)過近半年的運行

,基本上達到了當初所提出的減少用工人數(shù)、降低勞動強度

、提高勞動效率

、改善工作環(huán)境、減少安全事故

、提高產(chǎn)品質(zhì)量的要求

。但目前尚存以下不足,還需做進一步研究和改進

。主要涉及的方面有:?泵送混凝土比傳統(tǒng)混凝土成本高

;?采用泵送工藝時,目前還無法做接樁

;?自動化生產(chǎn)線的固定資產(chǎn)投資比傳統(tǒng)生產(chǎn)線大很多

;?泵送設(shè)備的易損件用量較大。

五、結(jié)語

隨著社會的發(fā)展與進步

,企業(yè)一線員工在選擇工作時,對安全保障

、工作環(huán)境

、勞動強度等方面的要求會越來越高

,這對混凝土與水泥制品行業(yè)的企業(yè)來說將是非常大的挑戰(zhàn)。因此

,自動化生產(chǎn)線的技術(shù)研究工作將是水泥制品企業(yè)今后重點的研究方向之一

。筆者通過介紹預(yù)應(yīng)力混凝土管樁現(xiàn)有生產(chǎn)線的不足和新式生產(chǎn)線的工藝流程、工藝布置

、改進特點等內(nèi)容

,希望能引起同行的重視,積極努力

,不斷對生產(chǎn)工藝進行改進

、創(chuàng)新,推動預(yù)制樁行業(yè)健康