。

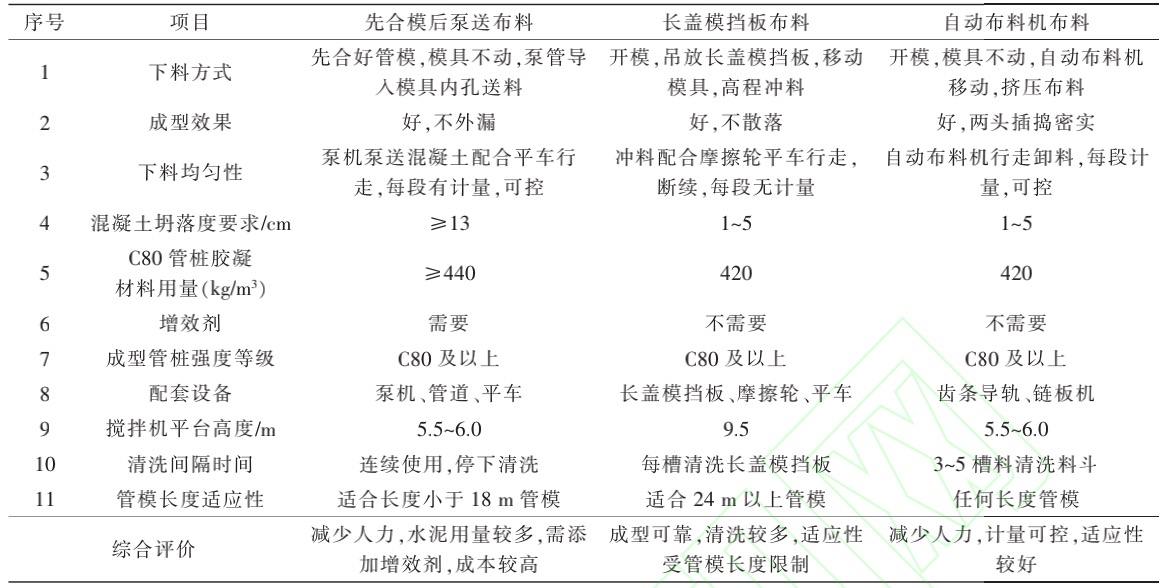

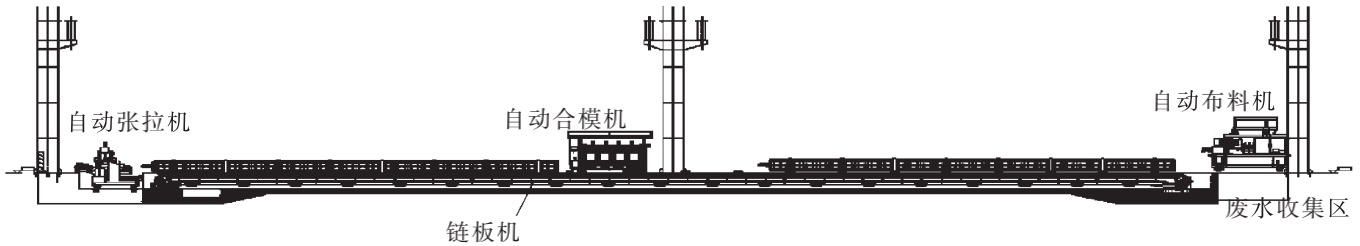

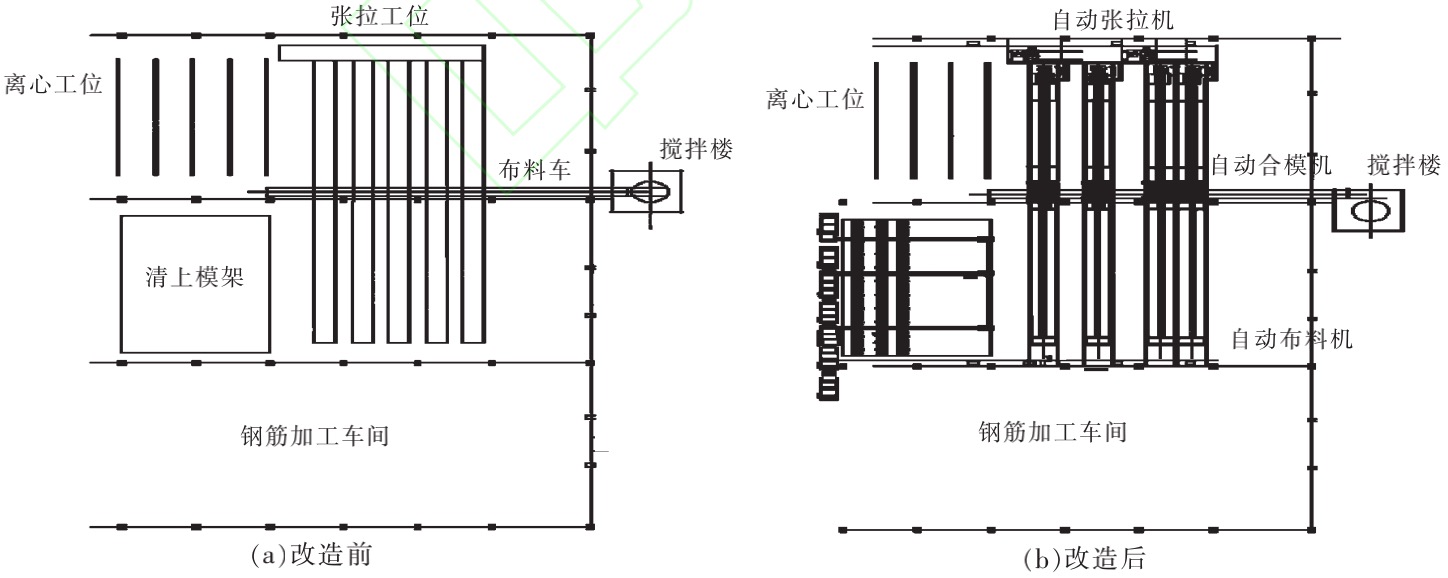

圖1 前臺改造前后的平面布置圖

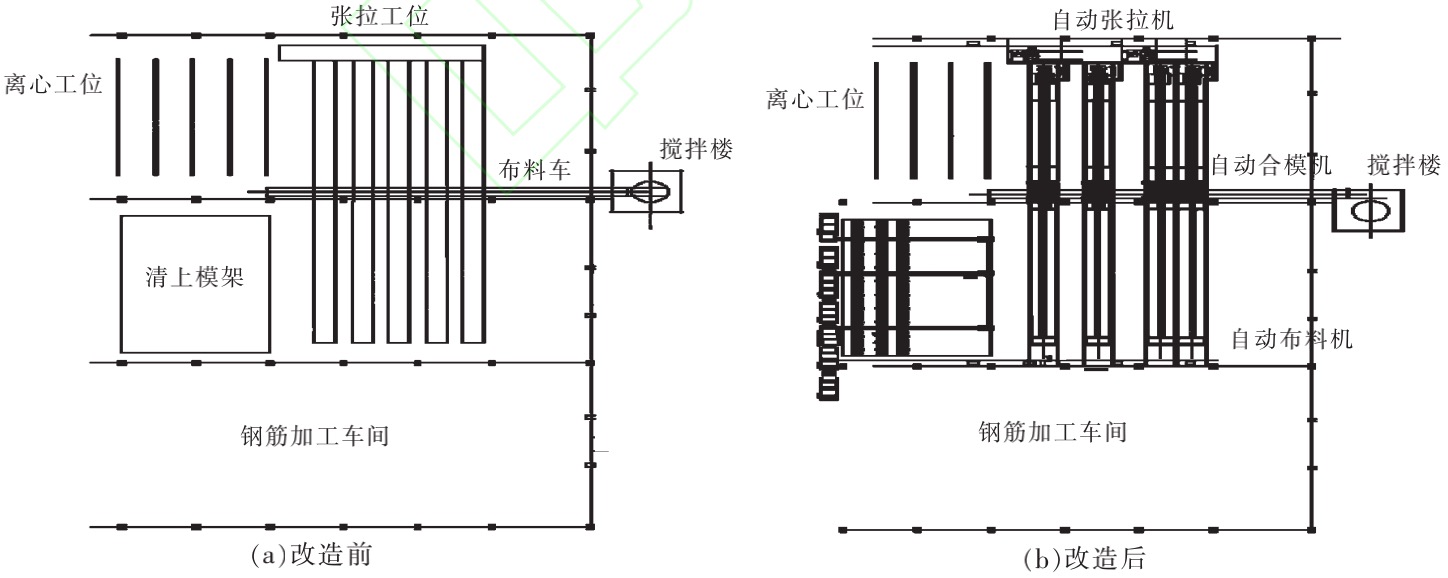

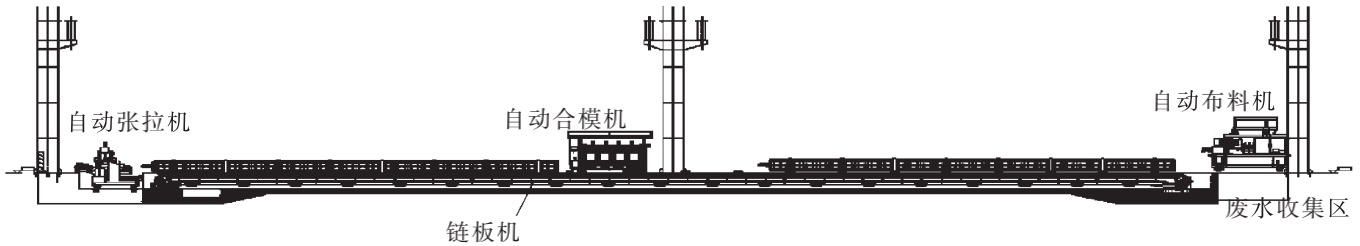

圖2 前臺自動化改造立面圖

二、改造實施

圍繞布料工藝的自動化改造

,制定前臺自動化改造方案。平車由原先卷揚機拖動行走改造成鏈板機帶動管模行走

。布料完成后,鏈板機將管模送到第二跨車間

,使用自動合模機合模

。合模完成后,自動張拉機對位,完成張拉工藝

。在自動合模機合模的同時,第二條管模吊放到同一條鏈板機上面

,自動布料機開始布料,鏈板機上可同時進行兩條管模的生產(chǎn)作業(yè)

,效率較高

。此外,布料

、合模

、張拉工序在同一條鏈板機上完成

,無需起吊中轉(zhuǎn)管模

,實現(xiàn)了布料場地和合模場地的分開,提高了生產(chǎn)過程中的安全性

。布料、合模

、張拉工序可實現(xiàn)全智能控制和無人操作

。自動布料機連續(xù)完成五條管模布料后

,移動至一端清洗,可以實現(xiàn)廢水集中收集

,生產(chǎn)場地內(nèi)無余料

、無污水

。

2.1 基礎(chǔ)施工

基礎(chǔ)開挖寬度為3m

,基礎(chǔ)剪力墻的荷載按照20kN/m2設(shè)計

,整個基礎(chǔ)為密閉空間

,嚴(yán)禁有水滲入。同時

,使用遮擋板進行遮蓋,嚴(yán)禁混凝土廢料或雜物掉進鏈板機和檢修通道內(nèi)

。基礎(chǔ)混凝土強度等級為C30

,澆筑完成后進行路軌和鏈板機的安裝,鏈板機路軌中心距為600mm

、自動布料機和自動合模機路軌中心距為2350mm,安裝完成后自動布料機

、自動校平機

、自動合模機

、自動張拉機就位,改造過程前后用時65d左右

,如果連續(xù)不間斷作業(yè),40d左右就可以完成改造

。

2.2 設(shè)備安裝

(1)為減少行車吊放管模時對鏈板機的碰撞

,需確保鏈板機

、自動布料機、自動校平機

、自動合模機

、自動張拉機的中心線與行車的中心線平行

。上述設(shè)備安裝精度越高,自動合模機探測管模兩側(cè)合模螺栓的位置就越精確

,管樁成型質(zhì)量就越好

。

(2)確保自動張拉機的軌道和自動合模機的軌道垂直

。同時

,為保證張拉工藝的質(zhì)量,杜絕管樁端板傾斜等質(zhì)量缺陷現(xiàn)象

,自動張拉機的千斤頂中心線與管模張拉螺桿的中心線必須重合。

(3)為保證自動布料機和管模的裙板吻合度

、張拉精度和合模質(zhì)量,鏈板機

、自動布料機和自動合模機沿路軌長度方向的水平誤差需保證在0.5‰以內(nèi)。

2.3 設(shè)備優(yōu)化

(1)為保證混凝土均勻下料

,自動布料機的布料斗下料口設(shè)置耐磨高強攪拌塊裝置

,該設(shè)計比傳統(tǒng)的氣門開關(guān)下料和螺旋葉片下料更為先進(氣門開關(guān)下料很難掌控開口大?div id="4qifd00" class="flower right">

?div id="4qifd00" class="flower right">

;螺旋葉片下料磨損快

,成本高)

。此外

,耐磨高強攪拌塊采用合金鋼材料制造,攪拌塊厚度為10mm

,設(shè)計使用壽命半年以上,維修成本較低

。

(2)下料口設(shè)置可調(diào)節(jié)的成型刮板,其開口大小可根據(jù)生產(chǎn)管樁的直徑來調(diào)整

。在進行管樁兩端布料時

,通過探測點設(shè)定

,可以保證成型刮板貼合裙板的喇叭口邊,從而實現(xiàn)管模兩端的混凝土料比中間段飽滿

,確保管樁成型質(zhì)量。如混凝土坍落度偏大時

,需適當(dāng)延長成型刮料板停留時間。

(3)自動布料機設(shè)置稱重計量顯示裝置

。采用稱重減法來實時控制混凝土下料量,通過該裝置不僅可獲得管模使用的混凝土量

,還可獲得管模任意位置的混凝土量

, 從而避免管樁少料的質(zhì)量缺陷

。當(dāng)混凝土的和易性較差時,可能出現(xiàn)混凝土的堆積在兩端的鋼筋骨架上面難以下到管模里面的情況

,此時可采用振動棒插入振搗的方法來解決。

三、應(yīng)用效果

3.1 布料

以PHC500AB125-15管樁的生產(chǎn)為例

,自動化布料線可減少兩名前臺人員,混凝土用量設(shè)定為392kg/m

,下料速度設(shè)定為50kg/s

,加密區(qū)頭部位置重量為425kg

,加密區(qū)尾部位置重量為435kg

,中間區(qū)域下料速度放慢

,收料速度為200m/s,收料距離為1500mm

,裙板寬度為190mm

,成型板寬度為1250mm

,檢測偏差距離為850 mm。實際生產(chǎn)效果表明

,以此工藝參數(shù)下料,兩端混凝土料較飽滿

,中間段混凝土料堆積情況較少

。整條管樁布料時間約為6min

。

3.2 合模

上模蓋好后,鏈板機將管模轉(zhuǎn)運到第二跨車間進行合模

,自動校平機將管模調(diào)整至完全水平狀態(tài)后,自動合模機開始合模操作

。利用紅外線定位螺栓位置后,風(fēng)炮對準(zhǔn)就位

,上提螺栓。同時

,上面風(fēng)炮對準(zhǔn)螺栓

,待套筒套進螺母后,風(fēng)炮自動打壓

。一臺自動合模機可以實現(xiàn)雙邊8臺風(fēng)炮同時作業(yè)

,效率較高

。由于無需改造和更換管模

,該自動合模機適合舊管樁廠的改造

。如果合模螺栓間距不等或合模螺栓間距相差太大(超過70mm)

,探測點難以實現(xiàn)單邊4臺風(fēng)炮完全同時對準(zhǔn)螺栓,自動合模機作業(yè)過程中易出現(xiàn)“漏打”問題

,對于“漏打”螺栓,可采用人工擰緊(一般僅需1人操作即可)

。

由上可知

,改造后合模人員從原來的4人減少至2人,且勞動強度大大降低

。以PHC500AB125-15為例

,改造后

,一條舊管模的合模時間僅需4min

。

3.3 張拉

合模完成后

,自動張拉機開始自動對位(提前設(shè)置張拉工藝參數(shù)),并探測管模張拉螺桿的位置

,自動調(diào)節(jié)位置。同時

,千斤頂?shù)耐馓淄岔斨凉苣埨嗣?div id="jfovm50" class="index-wrap">,保持貼合

,套筒螺母對準(zhǔn)螺桿后自動鎖緊

,開啟油缸,當(dāng)壓力表數(shù)值剛剛開始顯示壓力時

,停頓穩(wěn)壓

,自動連桿機構(gòu)自動鎖緊大螺母,繼續(xù)升壓至設(shè)定壓力值,鎖緊張垃螺母穩(wěn)壓10s后回油卸壓復(fù)位

。根據(jù)實際生產(chǎn)需要,也可調(diào)整張拉程序

,先預(yù)張拉至10%張拉控制應(yīng)力,停頓穩(wěn)壓后繼續(xù)張拉至100%張拉控制應(yīng)力

,根據(jù)第二階段張拉伸長量計算管樁的有效伸長量

。此方法利用了壓力值和伸長量雙重技術(shù)參數(shù)來控制張拉過程,可得到較準(zhǔn)確的預(yù)應(yīng)力設(shè)計值

,整個過程無人操作

,張拉可在2~3min內(nèi)完成。

3.4 效果對比

前臺改造完成后

,完成一個管樁的生產(chǎn)大約需要8.5min,改造前后生產(chǎn)效率對比見表2(四條布料線)

。

表2 前臺自動化改造前后對比

| 序號 | 項目 | 改造前 | 改造后 | 效果 |

| 1 | 成型班單班人數(shù) | 40 | 29 | 減少27.5% |

| 2 | 單班平均日產(chǎn)量/m | 2750 | 3276 | 提高19.1% |

| 3 | 人均效率(m/人) | 68.75 | 113 | 提高64% |

四、結(jié)論

(1)根據(jù)廠家生產(chǎn)情況的反饋,采用自動布料機布料工藝

,配合使用鏈板機,自動校平機

、自動合模機、自動張拉機在實際生產(chǎn)中具有很好的經(jīng)濟效益

。同時

,較少了勞動力用量、提高了安全性

,為管樁生產(chǎn)線的全自動化改造邁出了有力的一步。但前臺自動化工藝改造還存在以下需完善的工藝難點:①自動布料機布料兩端靠裙板位置仍存在少量漏料現(xiàn)象

;②為適應(yīng)不同螺栓間距管模的使用要求

,避免杜絕“漏打”現(xiàn)象,自動合模機與管模的適應(yīng)性還需提高

;③為適應(yīng)不同直徑張拉螺桿,自動張拉機與張拉螺桿的匹配度還需完善

。

(2)勞動力缺乏已經(jīng)困擾了管樁行業(yè)多年

,甚至一定程度上影響了管樁行業(yè)的發(fā)展,管樁自動化工藝的實現(xiàn)給行業(yè)帶來了生機

,后期如何實現(xiàn)后臺自動拆模

、清下模、自動裝鋼筋骨架等工藝的自動化改造將對管樁行業(yè)產(chǎn)生深遠的影響