,達(dá)到提高管控質(zhì)量的目的,為生產(chǎn)活動(dòng)提供技術(shù)保障。

一、改造前的狀況

混凝土管樁傳統(tǒng)布料方式,普遍采用的是合模前布料

,先使用喂料機(jī)將混凝土澆入底模,再合上模

,這種方式主要存在以下問題:

(1)傳統(tǒng)喂料機(jī)布料受到設(shè)備和材料的影響,不能準(zhǔn)確將混凝土全部按照要求澆入到底模內(nèi)

,布料區(qū)地面會(huì)散落很多石子

,影響工作環(huán)境

。

(2)混凝土坍落度小

,

管樁模具內(nèi)混凝土填充率高,需要合模員工多次鏟料

、抹漿

,才能使管樁模具內(nèi)混凝土堆積均勻,給員工造成很大的工作強(qiáng)度

。

(3)手動(dòng)操作的布料方式無法保證產(chǎn)品質(zhì)量

,生產(chǎn)過程管控難度較大

。

二、改造內(nèi)容

2.1 改造方案原理

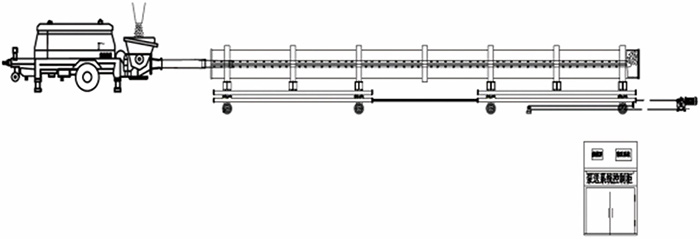

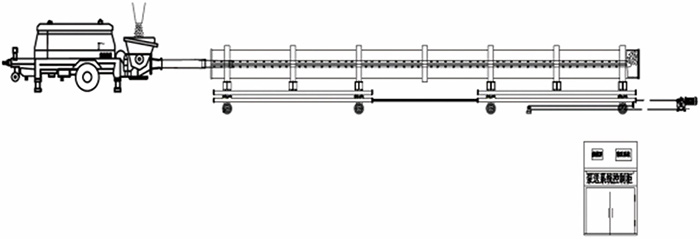

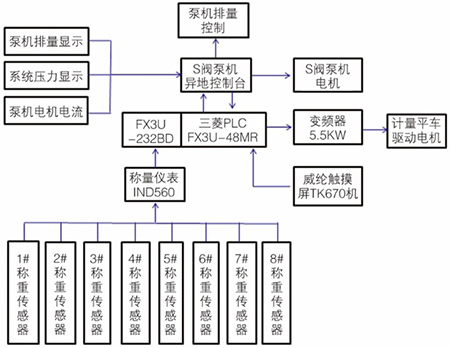

管樁泵送布料自動(dòng)控制系統(tǒng)由混凝土泵機(jī)

、混凝土輸送管

、稱重系統(tǒng)、計(jì)量平車和系統(tǒng)操作臺(tái)構(gòu)成

。控制系統(tǒng)采集泵送設(shè)備

、計(jì)量平車、稱重系統(tǒng)的實(shí)時(shí)數(shù)據(jù)

,根據(jù)設(shè)定好的程序自動(dòng)控制混凝土泵機(jī)

、計(jì)量平車的運(yùn)行

,實(shí)現(xiàn)生產(chǎn)的自動(dòng)化

。管樁泵送布料自動(dòng)控制系統(tǒng)如圖1所示。

圖1 管樁泵送布料自動(dòng)控制系統(tǒng)示意圖

2.2 技術(shù)要求

(1)管樁使用泵機(jī)布料后

,管樁模具內(nèi)的混凝土分布要求均勻一致。

(2)計(jì)量平車稱量的準(zhǔn)確性及運(yùn)行的穩(wěn)定性需要得到保障

。

(3)計(jì)量平車、系統(tǒng)控制臺(tái)和混凝土輸送設(shè)備之間

,需有有效的聯(lián)動(dòng)控制。

(4)托舉混凝土輸送管的支架移動(dòng)時(shí)

,不能影響稱重系統(tǒng)計(jì)量。

(5)計(jì)量平車需能夠承載20t的重量

,50Hz運(yùn)行時(shí)速度不小于35m/s

,并且速度可調(diào)。

(6)控制系統(tǒng)內(nèi)存儲(chǔ)的管樁布料配方不少于20種。

(7)系統(tǒng)內(nèi)具有修改權(quán)限

,只有管理人員可以修改工藝參數(shù)

。

(8)系統(tǒng)具有顯示布料工藝的相關(guān)信息

,布料過程能夠?qū)崟r(shí)在線顯示,生產(chǎn)記錄能夠保存

、在線查看及打印。

2.3 方案選擇

常規(guī)的混凝土泵機(jī)有閘板閥泵機(jī)和S閥泵機(jī)

。理論情況下,閘板閥泵機(jī)更具有控制性

,但管樁使用的混凝土是C80配方

,泵機(jī)每天需要輸送約800m3混凝土

。從前期閘板閥泵機(jī)的使用情況來看

,閘板閥泵機(jī)的耐磨件損壞比較嚴(yán)重,洗管不方便

,輸送效率難以滿足生產(chǎn)需求;后期經(jīng)過綜合考慮

,決定采用S閥泵機(jī)的控制方案

。

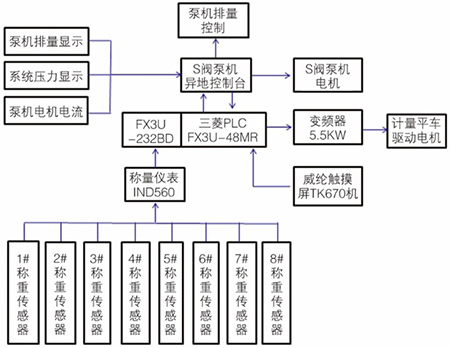

S閥泵機(jī)的控制原理是:自動(dòng)控制系統(tǒng)采集稱重儀表

、編碼器

、檢測(cè)開關(guān)、泵機(jī)運(yùn)行的數(shù)據(jù)

,根據(jù)觸摸屏上選擇的配方,控制混凝土泵機(jī)的運(yùn)行

、輸送量、計(jì)量平車運(yùn)行速度和行走距離

,實(shí)現(xiàn)混凝土均勻堆放在管樁模具內(nèi)部的需求

,自動(dòng)完成管樁布料

。S閥泵送布料控制系統(tǒng)結(jié)構(gòu)如圖2所示

。

圖2 S閥泵送布料控制系統(tǒng)結(jié)構(gòu)圖

2.4 設(shè)備改造

管樁生產(chǎn)線原有的開模布料設(shè)備已不適應(yīng)泵送布料系統(tǒng),為了確保S管維修

、更換時(shí)能夠取出來

,把攪拌機(jī)下料斗口抬高到泵機(jī)料斗上方30cm處

,防止泵機(jī)給管樁布料時(shí)管模尾端流出的余料散落到地面上

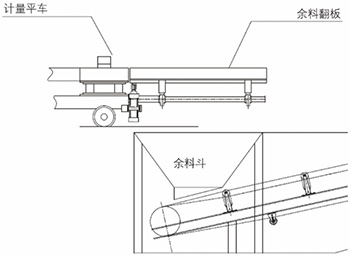

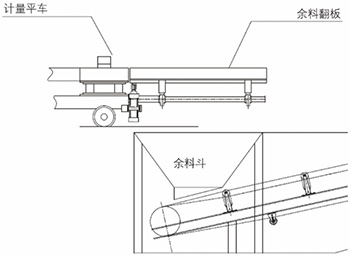

,污染環(huán)境。在計(jì)

在計(jì)量平車上加裝余料翻板

,在地面增加余料斗和輸送裝置。余料收集如圖3所示

。

考慮到泵機(jī)工作時(shí)必須要保證自身的穩(wěn)定性,對(duì)泵機(jī)的四條腿進(jìn)行加固并調(diào)整好泵機(jī)的中心高度及泵機(jī)出口與兩條路軌的平行度

。計(jì)量平車的路軌水平誤差調(diào)整到8mm以內(nèi)。

2.5 控制系統(tǒng)軟件結(jié)構(gòu)

管樁泵送布料自動(dòng)控制系統(tǒng)軟件體系分為HMI人機(jī)界面

、PLC運(yùn)算控制程序、故障診斷等三部分

,軟件運(yùn)行于系統(tǒng)的各個(gè)硬件平臺(tái)上

,并通過系統(tǒng)通訊軟件和通訊接口

,彼此相互配合

,相互協(xié)調(diào)

,交換各種數(shù)據(jù)、管理和控制信息

,完成整個(gè)系統(tǒng)的各種功能。

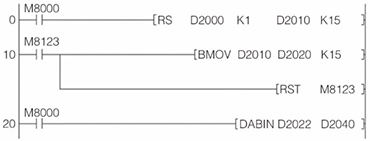

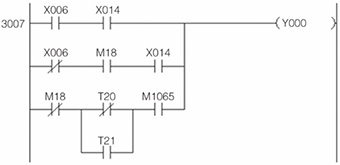

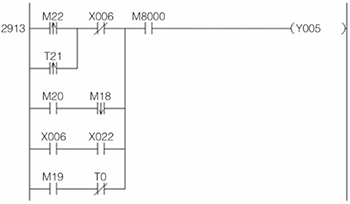

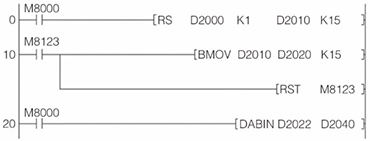

圖4所示的程序?yàn)榉Q重?cái)?shù)據(jù)通訊程序

,系統(tǒng)通過RS指令讀取稱重儀表的顯示值

,并把讀取的10進(jìn)制ASCI碼轉(zhuǎn)換成16進(jìn)制的BIN值,儲(chǔ)存到數(shù)據(jù)寄存器D2040中

,參與程序運(yùn)算

。

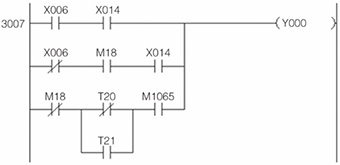

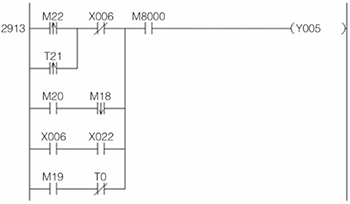

圖5和圖6所示程序顯示

,控制系統(tǒng)根據(jù)觸摸屏設(shè)定管樁布料配方和采集設(shè)備實(shí)際的數(shù)據(jù),分析后對(duì)混凝土泵機(jī)和計(jì)量平車的運(yùn)行進(jìn)行自動(dòng)控制

。

三、問題及解決辦法

S閥泵機(jī)給管樁布料易受混凝土可泵性

、設(shè)備

、操作等諸多因素的影響,從而出現(xiàn)混凝土輸送管堵塞現(xiàn)象

,不僅影響生產(chǎn)效率

,也直接影響到產(chǎn)品質(zhì)量

。

3.1 混凝土可泵性問題及解決辦法

(1)解決混凝土的可泵性需要做好碎石級(jí)配

,要求碎石整體大顆粒含量不能過大

,要有良好的連續(xù)性

,針片狀含量小于5%,含泥量小于0.5%

。砂細(xì)度最好在2.6~3.0之間

,如平均粒徑過小(即細(xì)砂過多)

,則需增加混凝土的用水量及水泥用量;如平均粒徑過大

,則需提高砂率

。

在改善混凝土和易性的前提下

,有效地降低砂率進(jìn)行生產(chǎn),既能解決管樁混凝土內(nèi)結(jié)構(gòu)的分層

,提高管樁的耐打性

,又能降低生產(chǎn)成本。建議砂率控制在38%~42%之間

。

水膠比過小時(shí),混凝土偏干

,易造成泵送困難;水膠比過大時(shí)

,混凝土偏稀,粗骨料易沉降

,建議水膠比控制在0.32~0.35之間。

混凝土不能因利于泵送而過分追求大流動(dòng)性

,坍落度在攪拌機(jī)出料時(shí)宜保證在120~180mm

,泵口處宜控制在60~120mm之間

。

圖3 余料收集示意圖

圖4 稱重?cái)?shù)據(jù)通訊程序

圖5 計(jì)量平車運(yùn)行控制程序

圖6 S閥混凝土泵機(jī)運(yùn)行控制程序

(2)泵機(jī)的S閥與眼鏡板間隙過大

,砂漿容易從縫隙間流出

,工作時(shí)系統(tǒng)壓力會(huì)有所損失造成堵管

。出現(xiàn)間隙過大時(shí)

,應(yīng)調(diào)節(jié)擺臂上的調(diào)節(jié)螺母

,使橡膠彈簧保持一定的預(yù)緊力

,磨損嚴(yán)重時(shí)應(yīng)更換切割環(huán)和眼鏡板。

輸送管直徑既要符合粗骨料的要求

,又要能夠順利通過管模尾板孔

,建議選擇直徑為¢159的鋼管

,且要保證各管卡接頭處可靠密封

,以免砂漿外泄造成堵管

。

(3)操作人員需要根據(jù)布料的情況控制泵送速度

。開始布料時(shí)

,應(yīng)處于慢速

,泵送正常時(shí)轉(zhuǎn)入正常速度

,不能一味圖快

,盲目增加泵送壓力而造成堵管;要隨時(shí)注意泵送壓力表的讀數(shù)

,一旦發(fā)現(xiàn)壓力表讀數(shù)突然增大

,應(yīng)立即反泵2~3個(gè)行程

,降低排量再正泵,待混凝土通過后再把排量返回到設(shè)定值

。

3.2 計(jì)量誤差問題及解決辦法

泵送布料系統(tǒng)工作是一個(gè)連續(xù)的過程,在讀取計(jì)量平車移動(dòng)的距離

、管模內(nèi)混凝土重量的同時(shí),控制泵機(jī)輸送量和計(jì)量平車移動(dòng)

,這個(gè)計(jì)量誤差無法消除

;加上混凝土輸送管壓的影響和泵機(jī)性能的差異

,使混凝土在模內(nèi)重量分布的均勻性無法做到與傳統(tǒng)的開式布料一樣穩(wěn)定

,特別是小直徑管樁因每米重量相對(duì)較小

,受計(jì)量誤差的影響更大

。因此

,建議控制泵機(jī)排量適應(yīng)不同規(guī)格的管樁,如生產(chǎn)直徑為400mm以下管樁時(shí)

,泵機(jī)排量控制在60%以內(nèi);生產(chǎn)直徑為500mm~600mm的管樁時(shí)

,排量控制在85%以內(nèi)。

3.3 稱重系統(tǒng)和控制系統(tǒng)問題及解決辦法

稱重系統(tǒng)和控制系統(tǒng)的數(shù)據(jù)傳輸

,有無線傳輸和有線傳輸兩種通訊方式

。對(duì)于管樁企業(yè)來說

,需要采用有線通訊方式

,因?yàn)檐囬g內(nèi)離心機(jī)變頻器產(chǎn)生的諧波會(huì)干擾稱重系統(tǒng)無線通訊發(fā)送的信號(hào)

。為了保證稱重?cái)?shù)據(jù)的穩(wěn)定性

,建議稱重系統(tǒng)和控制系統(tǒng)之間采用RS232有線通訊方式

。

四、改造效果

4.1 經(jīng)濟(jì)效益

項(xiàng)目總投資(單臺(tái)設(shè)備)為50萬元左右

,扣除日常人力成本投入

,預(yù)計(jì)兩年內(nèi)可收回投資成本

。

4.2 應(yīng)用效果

(1)車間布料工作區(qū)作業(yè)員工由8人減少至3人

,減少了用工數(shù)量

。

(2)采用泵送布料,混凝土不會(huì)落到地面上

,車間干凈衛(wèi)生,不宜產(chǎn)生粉塵

。

(3)預(yù)制樁不再出現(xiàn)合縫漏漿的質(zhì)量問題。

(4)杜絕了管樁頭端裙板凹陷的質(zhì)量問題

,裙邊干凈。

(5)合模螺栓的使用壽命得到提高

;同時(shí)上下模的跑輪貼合緊密,離心時(shí)模具產(chǎn)生的跳動(dòng)小

。不僅噪音得到一定程度的控制,而且延長(zhǎng)了模具的跑輪

、離心機(jī)拖輪的使用壽命。

結(jié)語

隨著社會(huì)的發(fā)展進(jìn)步

,企業(yè)一線員工作業(yè)時(shí)

,對(duì)安全保障

、工作環(huán)境

、勞動(dòng)強(qiáng)度等方面的要求會(huì)越來越高

。自 動(dòng)化技術(shù)的應(yīng)用,是管樁企業(yè)今后重點(diǎn)研究方向之一

。本文通過介紹管樁泵送布料工藝的自動(dòng)化改造

,希望引起同行的重視

,不斷對(duì)生產(chǎn)工藝進(jìn)行改進(jìn)和創(chuàng)新

。