,又安全可靠

。沿軌道線架設(shè)可移動電纜

,每臺平板臺車一人操作即可。

二 、兩個方案的比較分析

管樁模具的周轉(zhuǎn)運送是各廠家多年來考慮最多、最棘手的問題

。本文介紹的兩個方案各有所長。

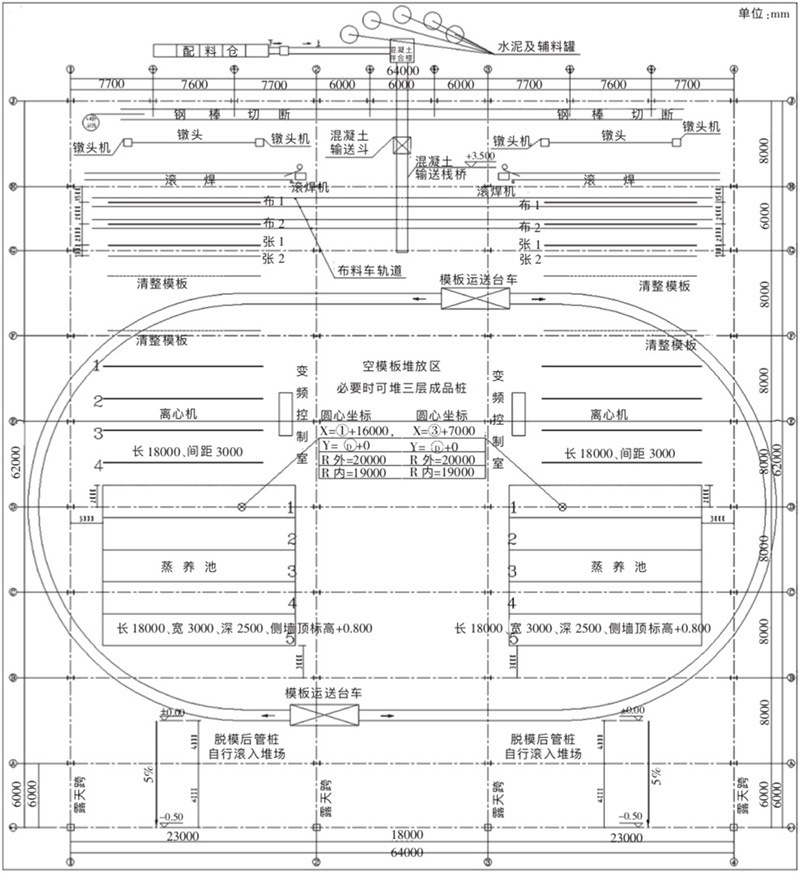

當(dāng)車間建筑面積受限

,需將中跨(輔助車間)去除或縮小時

,選用第一方案圓弧形軌道運輸較好,此時左右兩車間外側(cè)應(yīng)有4?6m空地

,滿足圓弧形軌道半徑的需要。缺點是平板臺車只能用電瓶或柴油動力

,若用交流電需電纜隨臺車移動

,但電纜在圓弧形上隨車移動架設(shè)技術(shù)比較困難

,生產(chǎn)成本高,故障率高

。

第一方案

,脫模后的空模具用行車吊上平板臺車,運至布料區(qū)

,行車吊下空模具放至布料軌道,有兩次吊卸動作

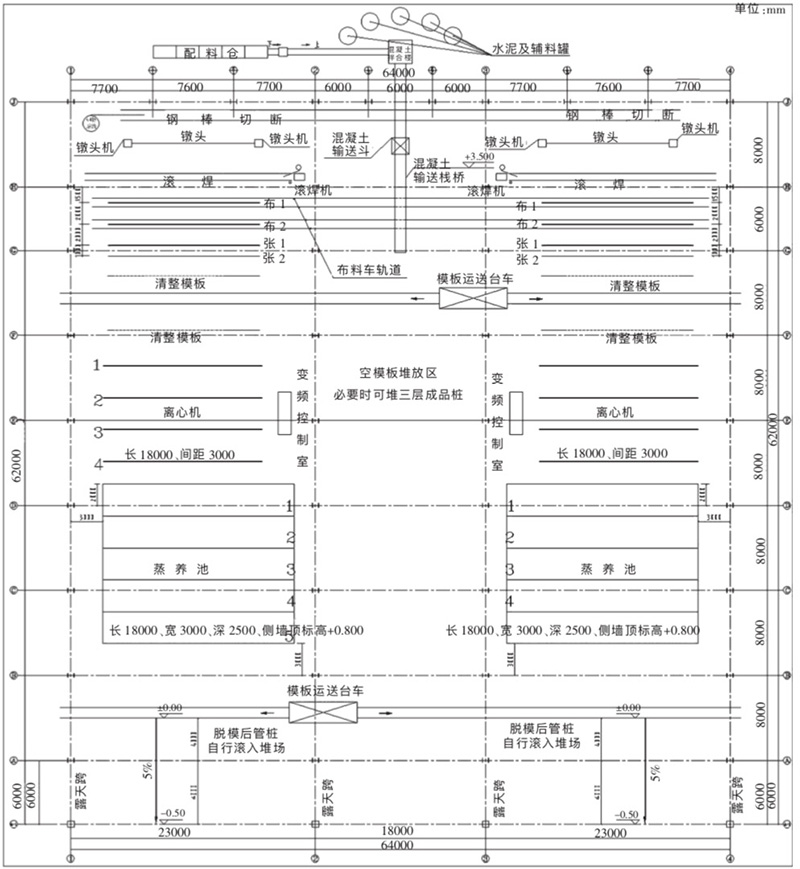

;第二方案

,直線軌道運輸空模吊上后端平板臺車

,運至中跨(輔助車間)后,由車間行車吊至布料區(qū)軌道

,有四次吊卸動作

。

第二方案從吊卸動作來看

,似乎時間成本上會有增加

,但它是直線軌道運輸,在軌道兩端可植樁用以固定鋼絲繩

,電纜在鋼絲繩上移動

,用交流電即可行

,生產(chǎn)成本低

,不足之處是車間建筑面積較大

。

筆者認(rèn)為,在地理環(huán)境條件允許下

,選擇本文第二方案較好

,雖然多兩個吊卸動作

,但生產(chǎn)成本低

,且不占用其它工序時間

。